レーザープリンターの仕組みは?トナーが定着するまでの工程をご紹介!

本記事では、レーザープリンターの仕組みについて図解していきたいと思います。

ぜひ、最後までご覧ください。

目次

レーザープリンターの仕組みは?印刷工程の流れを解説!

大前提として、レーザープリンターは光を用いて印刷をするプリンターです。

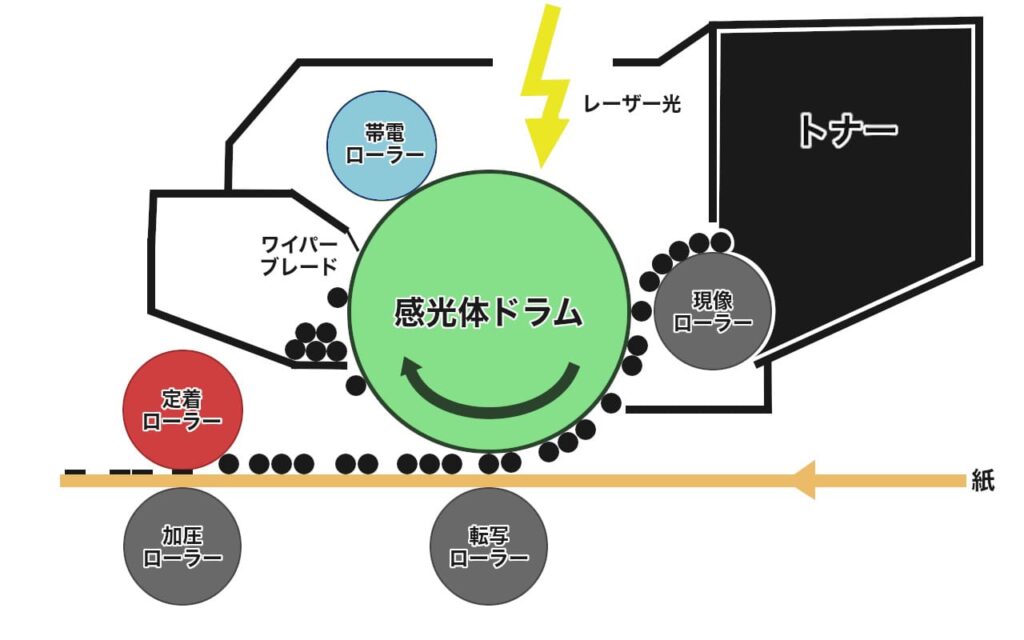

印刷する際に絶対的に必要な工程として「帯電」→「露光」→「現像」→「転写」→「定着」→「清掃」という手順があります。

まずは、帯電から印刷工程の流れを順番にみていきましょう。

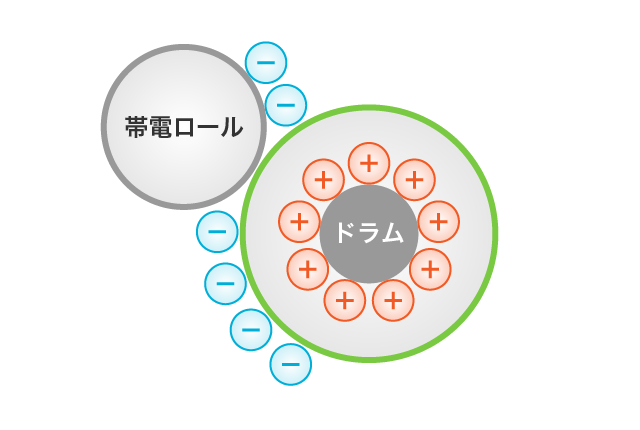

『帯電』

帯電とは、レーザープリンターの印刷工程のなかで最初に行われる感光体ドラムの表面に静電気を帯びさせる作業のことです。

トナーを正確に付着させるための土台として重要。感光体ドラムの表面にトナーを付着させるために、万遍無く均等に「-(マイナス)の静電気」を発生させます。

帯電したドラムは電圧がかかった状態になります。

帯電工程では、帯電ローラーという部品を使用し、感光体ドラムの表面全体にマイナスの電荷を均一に与えます。

過去にはコロナワイヤーと呼ばれる方式も使われていましたが、現在はオゾンの発生が少なく、静音で安定性に優れる帯電ローラー方式が主流です。

この工程で感光体ドラムが均一にマイナス電荷を帯びることで、次の露光工程でレーザーを当てる部分だけ電荷が弱まり、その部分にだけトナーが付着する仕組みが成立します。

つまり、帯電工程は画像や文字を印刷するための下地づくりにあたる非常に重要な工程だということ。もしこの帯電がうまくいかないと印字にムラが出たり文字が薄くなったり、スジが入るなどの不具合が発生します。

帯電ローラーが汚れていたり劣化している場合や湿度が高く静電気が発生しにくい環境では、トラブルが起きやすくなります。

そのため、印刷品質を保つには帯電部品のメンテナンスや使用環境の管理も大切です。

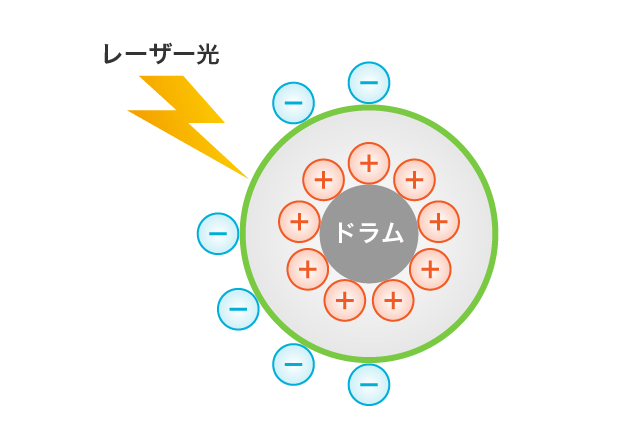

『露光』

レーザープリンターにおける露光とは、感光体ドラムにレーザー光を照射して画像や文字の情報を描き出す工程です。

この露光の仕組みこそが、レーザープリンターの名前の由来であり、高精細な印刷を実現するうえで重要です。

-(マイナス)の静電気を帯びたドラムに、印刷データをする部分にレーザー光を当てます。

前の帯電工程で感光体ドラム全体にマイナスの電荷が均一に帯びている状態を作ります。

その状態に対し、プリンターの内部にあるレーザーユニットが印刷データをもとにドラム表面へと細かくレーザーを照射していきます。

レーザーが当たった部分は、光のエネルギーによってマイナスの電荷が中和または弱まり、その箇所だけが電気的に不安定な状態になります。

逆にレーザーが当たっていない部分は帯電されたままで、電荷が維持されます。

この露光の仕組みにより、感光体ドラムにはトナーを吸着する部分と吸着しない部分の明確な差が生まれます。

つまり、ドラム上に目には見えない静電気の地図のような画像が形成されている状態だということ。これが次の工程である現像でトナーを正確に付着させるための流れとなります。

また、この露光工程には半導体レーザーやLED方式が用いられており、方式によって印字の精度やスピードが異なります。

高精細な仕上がりが求められる場合は、レーザー方式の方が多く採用されています。

露光はレーザープリンターの印刷品質を左右する非常に繊細かつ精密な仕組みで構成されており、プリンターの性能を語るうえで欠かせません。

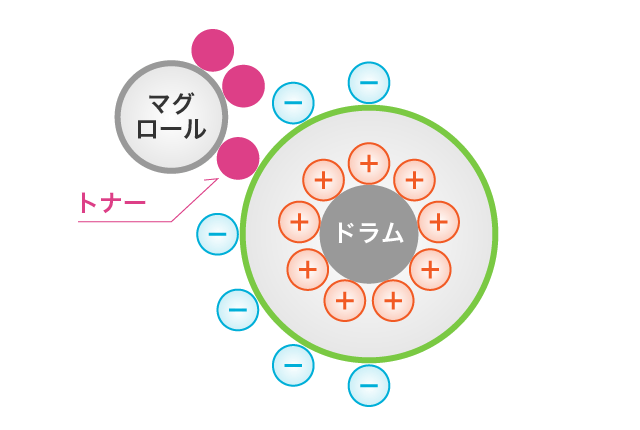

『現像』

レーザープリンターにおける現像とは、露光工程で感光体ドラムに形成された電荷の差を利用して、トナーを正確に付着させる工程です。

印刷画像や文字をドラム上に可視化する重要な仕組みです。

レーザー光を当てるとドラムの印刷する箇所の「-(マイナス)の静電気」の電圧が下がり、その他の箇所は電圧が高いままとなります。

この電圧が下がった箇所に、トナーを乗せた「マグロール」が近づくと、トナーがドラムに移ります。

露光によって、感光体ドラム上にはレーザーが照射された部分と照射されていない部分で電荷の強さに差が生じています。

現像工程では、その電荷の違いを利用して、トナー(粉状の色材)を必要な場所にだけ付着させます。

具体的な仕組みとしては、まずトナー自体を現像ローラーによってマイナスに帯電させます。

このとき、感光体ドラムの表面には、レーザーによってマイナス電荷が弱まった部分(=画像や文字の形)が存在しており、そこにトナーが引き寄せられるように付着します。

一方で、電荷が強く残っている部分には、同じマイナス同士の反発が働きトナーは付着しません。

この現像の仕組みによって、感光体ドラム上にトナーでできた見える画像が一時的に形成されます。

これはまだ紙には転写されていませんが、次の工程である転写によって用紙に移され、さらに定着されることで印刷が完成します。

なお、現像ローラーやトナーの品質が劣化しているとトナーが正しく付着せずに印刷がかすれる、ムラが出る、白抜けが発生するなどのトラブルが起こることがあります。

こうした印刷不良の多くは現像工程の仕組みに起因するため、使用するトナーやプリンターのメンテナンスも重要。つまり、現像はレーザープリンターの印刷の要となる工程であり、微細な静電気制御によって高精細な出力を実現する精密な仕組みが働いているのです。

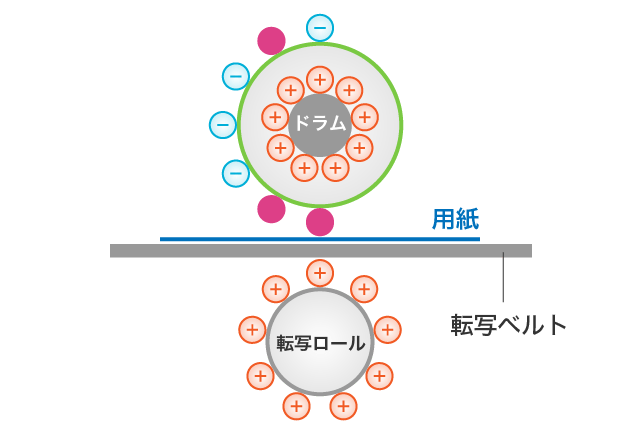

『転写』

レーザープリンターにおける転写は、感光体ドラムに形成されたトナー画像を用紙に写し取る重要な工程であり、その仕組みを正しく理解することで、印刷時のトラブルを防ぎやすくなります。

ドラムの-(マイナス)の静電気とは逆の「+(プラス)の静電気」を反対側の「転写ロール」に発生させることにより、ドラムに付着したトナーが用紙に移ります。

転写ベルト(ベルトユニット)に乗せて用紙を移動させ、次の定着に向かいます。

転写の仕組みは、静電気の力を利用して行われます。

感光体ドラムの表面には、現像工程でトナーが付着した状態の画像が形成されています。

この画像を用紙に移すために、用紙の裏側から転写ローラーや転写コロナと呼ばれる部品がプラスの電荷を与えます。

すると、トナー(マイナスに帯電している)が静電気の引力によって用紙側へ引き寄せられ、感光体ドラムから紙の表面へと転写されます。

この転写の仕組みは繊細であり用紙の材質や湿度、温度、あるいはプリンター内部の状態によっても影響を受けやすい工程です。

用紙に含まれる水分が多すぎると静電気がうまく作用せず、トナーがうまく転写されない場合があります。

また、トナーの種類やプリンターとの相性によっても転写効率が左右されるため、適切な消耗品を選ぶことも大切です。

転写工程でトナーがうまく紙に乗らないと、その後の定着工程でもトナーがきちんと溶け込まず、仕上がりにムラが出たり擦れに弱くなったりするなどの問題が発生します。

つまり、転写の仕組みが印刷全体の品質を大きく左右するということ。レーザープリンターの転写工程は、静電気の性質を巧みに利用した高度な仕組みによって成り立っています。

日常的には意識されにくい工程ですが、印刷品質や機器の寿命を左右する役割も担っているため、仕組みを理解して正しく使うことが長期的なコスト削減にもつながります。

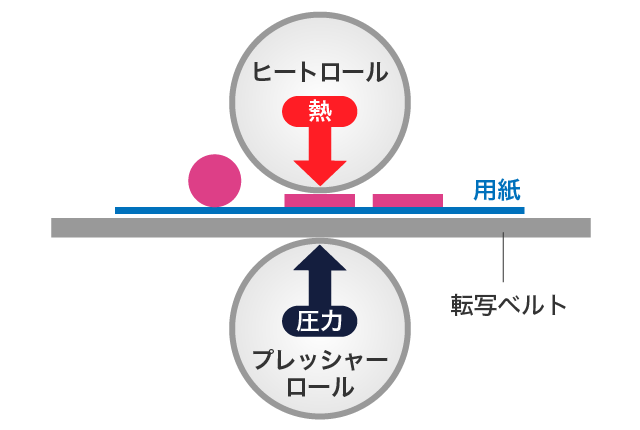

『定着』

レーザープリンターにおける定着は、トナーを用紙にしっかりと固定するための最終工程であり、印刷品質に大きな影響を与える重要な仕組みです。

この工程が正しく行われないと、文字や画像が用紙にきちんと定着せず、擦れたり剥がれたりする原因となります。

定着の仕組みは、熱と圧力を利用して行われます。

転写工程で紙の表面に付着したトナーは、まだ粉状のままです。

これを定着ユニットと呼ばれる部分で高温に加熱し、同時に圧力をかけることでトナーを紙に溶かし込み、しっかりと密着させるのが定着の基本的な仕組みです。

定着ユニットにはヒートローラーとプレッシャーローラーという2つのローラーがあり、これらが紙を挟み込むようにして処理を行います。

使用される温度は機種によって異なりますが、一般的には180〜200℃前後に加熱されます。

この高温によってトナーが融解し、紙の繊維に染み込むように接着されることで滑らかで鮮明な印刷結果が得られるのです。

この仕組みは繊細で、適切な温度や圧力が保たれていないと印字が薄くなったり、紙がしわになったり、あるいはトナーがべたついて周囲に移ってしまうこともあるため注意しなければなりません。

また、定着部の劣化や使用するトナーの相性によっても結果が左右されるため、プリンターに適した純正品や対応トナーを選ぶことが、仕組みを正しく機能させるためには欠かせません。

ラベルシールや厚紙などを使用する際には、紙の種類に応じた設定を行わないと定着温度が合わず、トナーの剥がれや定着不良の原因になります。

この点でも、レーザープリンターの定着という仕組みを理解しておくことがトラブルの予防につながります。

つまり、レーザープリンターの定着とは、単なる乾かす工程ではなく、熱と圧力による精密な仕組みによって印刷の完成度を左右するということ。最終的にただ移った状態のトナーを熱と圧力をかけて剥がれない様にします。

印刷トラブルを防ぎ、高品質な出力を維持するためには、定着の仕組みに対する理解をしなければなりません。

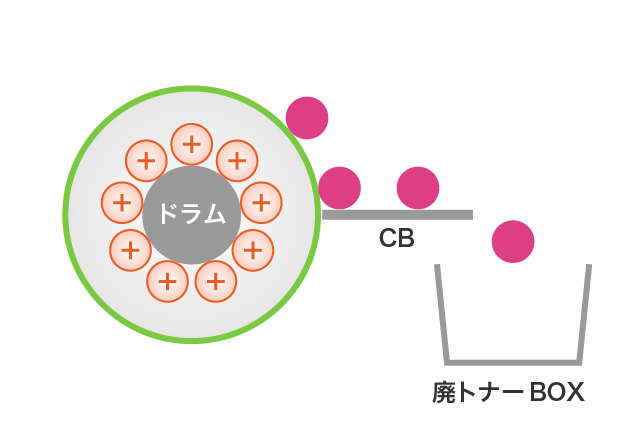

『清掃』

レーザープリンターの印刷工程は「帯電→露光→現像→転写→定着」で成り立っていますが、この一連の流れが終わったあとに必ず行われるのが清掃です。

清掃工程では、感光体ドラム(OPCドラム)の表面に残った余分なトナーや、印刷に使われなかった微細な粉塵を除去します。

ドラム上には、転写が終わった後でも微量のトナーが残ることがあります。

このトナーが次回の印刷に影響を及ぼすとスジや黒い線、不鮮明な印字といった印刷不良が発生してしまいます。

そのため、清掃工程で毎回しっかり除去する必要があるのです。

具体的な仕組みとしては、「クリーニングブレード(ワイパーブレード)」と呼ばれるゴム製のパーツが、ドラム表面を軽くこすりながら残留トナーをかき取ります。

回収されたトナーは「廃トナーボックス」へと送られ、再び印刷に使われることはありません。

しかし、この清掃機構が正常に働いていないと印刷結果に大きく影響が出ます。

ブレードが摩耗したり破損しているとドラム表面にトナーが残ってしまい、印字面に不必要な影やスジが現れることがあります。

紙の繊維や粉(紙粉)が多い用紙を使ったり、裏紙を頻繁に使っていたりするとブレードが傷みやすくなる傾向があります。

また、ハガキなどの厚紙を通常設定のままで印刷した場合、定着時の温度や圧力が合わずに紙が機内で詰まったり、ブレードに負担がかかって破損したりすることもあります。

つまり、レーザープリンターの清掃工程は、印刷結果のクオリティを保つためには必要だということ。帯電から始まる印刷工程の最後に必ず行われるこの仕組みを意識することで、印刷トラブルを未然に防ぎ、安定した印刷環境を維持することができます。

【関連記事】

レーザープリンターの主要パーツは?動作原理の仕組みを解説!

アケボノサービス

レーザープリンターの仕組みは、メーカーや機種によっても細かな違いがありますが、基本的な構造は共通しています。

印刷に関わる主要パーツは一定の役割を担っています。

ここでは、帯電工程で使われる「OPC(Organic Photoconductor)ドラム」を中心に、レーザープリンターの主要な構成要素について、仕組みとともに解説しています。

詳しくみていきましょう。

『トナーとは』

帯電性を持った粉で、インクジェットプリンターでいうところのインクの役割があります。

一つ一つの粉の直径としては、シイタケの胞子とほぼ同じの5μm(マイクロメートル)となります。

トナーを使うレーザー方式のメリットは「色が綺麗」「印刷速度」等が速いというメリットがありますが、デメリットとしてインクジェットよりも価格が高いという点が挙げられます。。

トナーの種類は「マゼンタ」「シアン」「イエロー」「ブラック」で構成されており、インクジェットと同じです。

何故マゼンタ・シアン・イエロー・ブラックという色を使うのかは「コピー機複合機のインクは赤青でなくマゼンタとシアンなの?」でご紹介しています。

【関連記事】

『感光体ドラムとは』

感光体ドラムは「ドラム」・「感光体」「OPCドラム」「イメージドラム」という呼び方があり、トナーを用紙に載せるための橋渡し的な役割をするものです。

トナーと同様に消費摩耗するので、消耗品費の一つとして寿命が来たら変えなければいけません。

- 家庭用のプリンターや複合機だと、A4用紙で2万枚ぐらいが寿命。

- 業界のプリンターや複合機だと、A4用紙で5万枚ぐらいが寿命。

となります。

さいごに|レーザープリンターの仕組みを理解しよう!

今回は、レーザープリンターの仕組みについて解説してきました。

レーザープリンターは「帯電→露光→現像→転写→定着」の流れで印刷の工程があります。

仕組みや主要パーツの役割を理解したうえで使用すれば、不具合時の初期対応にも困りません。

この機会にぜひ、レーザープリンターの仕組みについても理解しておきましょう。

無料の予約システム「タダリザーブ」

最新記事 by 堀田直義 (全て見る)

- 複合機の仕組み「OCR」とは?メリットやデメリットなど解説! - 2025年7月3日

- 複合機のデータ消去を行う方法とは?理由と対策について解説! - 2025年7月3日

- 複合機の高圧縮PDFとは?デメリットや解像度の違い等を解説! - 2025年7月2日

- 複合機のスポット保守とは?費用の相場やメリット・デメリットをご紹介! - 2025年7月1日

- 複合機の法定耐用年数(減価償却期間)は何年?国税庁のサイトを調べ方も解説! - 2025年7月1日